ОПЦИОНАЛЬНОЕ ОСНАЩЕНИЕ И

ПЕРИФЕРИЙНЫЕ УСТРОЙСТВА

СТАНЦИИ ВЫСОКОГО ДАВЛЕНИЯ

СТАНЦИИ ВЫСОКОГО ДАВЛЕНИЯ 50 БАР

Данные станции применяется для подачи СОЖ, например, через сверло при глубоком сверлении или критическом соотношении диаметр / длина обрабатываемого отверстия. Подача СОЖ под высоким давлением гарантирует, что режущие кромки сверла будут постоянно и надежно охлаждены, а также стружка из отверстия будет своевременно вымываться. Таким образом, предоставляется возможность обработки достаточно глубоких отверстий и обеспечивается высокое качество обработанной поверхности, геометрическая точность и стойкость инструментов.

СТАНЦИИ ВЫСОКОГО ДАВЛЕНИЯ 140 БАР

Специальные задачи, такие как глубокое сверление, фрезерование или вихревое нарезание резьбы, при которых необходимо давление более 50 бар: Здесь MAIER применяет шнековые насосы, чтобы увеличить стойкость инструментов и повысить качество обрабатываемых деталей. Благодаря интенсивному охлаждению удаётся достичь более короткого машинного времени и более стабильного процесса обработки при серийном производстве, а эффект интенсивного смазывания в зоне резания обеспечивает более высокое качество обработанной поверхности. Станция интегрирована непосредственно в систему ЧПУ станка и управляется через M-коды.

КОНВЕЙЕР УДАЛЕНИЯ СТРУЖКИ

Конвейер шарнирного или скребкового типа для удаления стружки. Подходит для всех типов стружки (сливная стружка, сегментированная стружка) при обработке с применением СОЖ или без. Высота сброса стружки 640 мм, включая механические и электрические присоединительные элементы. С предварительной очисткой СОЖ посредством отделения стружки от охлаждающей жидкости при обработке с СОЖ.

- Конвейеры предлагаются в 3х вариантах по высоте сброса стружки:

- Высота сброса 640 мм

- Высота сброса 970 мм

- Высота сброса 1200 мм

Мы всегда будем рады проконсультировать при выборе оптимального конвейера удаления стружки.

ОСЬ Y2

С опциональной осью Y2 (начиная с моделей С5, E, D) обеспечивается возможность оснащать инструментальный блок для обработки в контршпинделе 9 инструментами.

ОПЦИЯ ДЛЯ ОБРАБОТКИ ДЛИННЫХ ДЕТАЛЕЙ

Детали длиной более 80 мм не могут быть удалены из станка стандартным способом: выброс из контршпинделя с помощью механического выталкивателя, попадание в уловитель и в дальнейшем на конвейер готовых деталей. В этом случае для удаления готовых деталей из станка предусмотрена специальная опция.

Она представляет собой лоток для сбора деталей в 3х вариантах исполнения:

- Длина лотка 836 мм

- Длина лотка 1036 мм

- Длина лотка 1336 мм

устанавливаемый с левой стороны станка, а также трубку-вкладыш для контршпинделя с присоединительным фланцем и редукционным элементом. Через трубку-вкладыш готовые детали проталкивается последующими, пока не окажутся в сборочном лотке с устанавливаемый с левой стороны станка. Трубка-вкладыш жестко закрепляется в контршпинделе и не вращается вместе с ним, что исключает повреждение готовых деталей. Максимальная длина детали для удаления через контршпиндель составляет 700 мм.

КОНТРШПИНДЕЛЬ ПОВЫШЕННОЙ МОЩНОСТИ

Вместо стандартного исполнения контршпинделя мощность 2,2 кВт мы предлагаем варианты исполнения контршпинделя с повышенной мощностью до 5,5 кВт или 7,5 кВт.

СИСТЕМА ПОЖАРОТУШЕНИЯ СО2

По причине всё возрастающих режимов резания из-за стремительного развития станкостроения и металлорежущих инструментов в последние годы в области механообработки привело ко всё увеличивающейся опасности возгорания оборудования. Высокие требования к обрабатываемым материалам и покрытию инструментов только увеличивает опасность возгорания. Чтобы минимизировать случаи выхода оборудования из строя и вместе с этим остановки производства, мы обычно применяем системы пожаротушения FB 703 от производителя Kraft & Bauer Brandschutzsysteme GmbH (см. фото), а также в качестве альтернативы можем предложить систему пожаротушения al-deco производства компании Siemens Building Technologies GmbH & Co. KG.

Стоимость эффективной системы пожаротушения в качестве опционального оснащения, по сравнению с инвестициями на покупку самого станка, в зависимости от модели и степени оснащённости, зачастую составляет менее 1% .

Система пожаротушения al-deco от Al-trade с технической точки зрения довольно-таки своеобразна. Основу составляет специальный шланг из высокомолекулярного полимерного материала, который представляет собой линейный сенсор, проложенный внутри защищаемого от возгорания объекта. Этот шланг-сенсор, подключенный через специальный клапан к баллону с тушащим средством, находится под давлением. В случае увеличения температуры окружающего пространства выше 110°, шланг-сенсор лопается. Из-за падения давления клапан баллона с тушащим средством открывается и приводит в

действие систему пожаротушения. Тушащее вещество подаётся через отдельно проведённые каналы и распыляется через форсунки.

WPM – СИСТЕМА МОНИТОРИНГА ЦЕЛОСТНОСТИ ИНСТРУМЕНТОВ И ВСЕХ ПРОЦЕССОВ СТАНКА ОТ MAIER

Система мониторинга осуществляет контроль целостности инструментов, а также их износ и может вести контроль целых блоков управляющих программ. WPM повышает стабильность процессов обработки при высоком износе инструментов и особенно при «безлюдном» производстве. Любой тип операции (токарная, фрезерная, сверление, нарезание резьбы и т.д.) контролируется по каждому каналу в реальном времени независимо от других каналов.

Система WPM может отслеживать мощность приводов главного и контршпинделя, а также приводных инструментов или осуществлять контроль нагрузки по осям независимо по всем каналам. Также возможно осуществлять одновременно мониторинг мощности приводов и нагрузки по осям. При поломке инструмента нагрузка падает до нуля и станок автоматически останавливается. Для того, чтобы учесть различные свойства исходного материала при обработке, возможно задавать границы параметров, при которых будет осуществляться срабатывание системы безопасности.

Сумма инвестиций в данную систему мониторинга по сравнению со стоимостью оборудования несравнимо мала, поэтому мы рекомендуем использовать данную опцию всем нашим клиентам, особенно тем, кто работает при многосменных режимах.

ОПЦИЯ ДЛЯ ПЕРЕНАЛАДКИ СТАНКА ИЗ АВТОМАТА ПРОДОЛЬНОГО ТОЧЕНИЯ В АВТОМАТ ДЛЯ ОБРАБОТКИ КОРОТКИХ ДЕТАЛЕЙ (MLK)

Преобразуйте Ваш автомат продольного точения всего лишь за 20 минут в станок для обработки коротких деталей. Каждая модель наших станков может быть поставлена в исполнении MLK для продольного точения и для обработки коротких деталей (Maier-Lang-Kurz).

БЛОКИ ОСЕВЫХ ИНСТРУМЕНТОВ

Благодаря модульной конструкции наших станков серии ML-ProLine Вам предлагается возможность выбора между различными вариантами инструментальных блоков:

БЛОКИ ОСЕВЫХ ИНСТРУМЕНТОВ

В стандартном исполнении станки серий В и С оснащаются 3-позиционными блоками осевых инструментов. В качестве опции мы предлагаем Вам оснастить станки 5-позиционными блоками.

Блок инструментов 5 х 20 мм

Блок инструментов с 5 посадочными гнёздами. Возможность установки 2-сторонних оправок, таким образом количество осевых инструментов для обработки в главном и в контршпинделе увеличивается до 10. Диаметр устанавливаемых оправок 20 мм.

Блок инструментов 5 х 19,05ʺ

Блок инструментов с 5 посадочными гнёздами. Возможность установки 2-сторонних оправок, таким образом количество осевых инструментов для обработки в главном и в контршпинделе увеличивается до 10. Диаметр устанавливаемых оправок 19,05ʺ.

ИНСТРУМЕНТАЛЬНЫЕ ПЛАТФОРМЫ

Благодаря модульной конструкции наших станков серии ML-ProLine Вам предлагается возможность выбора между различными вариантами инструментальных платформ:

ПЛАТФОРМЫ ТОКАРНЫХ ИНСТРУМЕНТОВ

Наряду с нашими стандартными платформами, которые могут вмещать от 5 до 6 токарных инструментов, мы предлагаем Вам возможность оснастить Ваш станок также 16-позиционными инструментальными платформами (начиная с серии С).

Платформа на 9 позиций 16х16 мм

Инструментальная платформа на 9 позиций токарных инструментов с оправками 16х16мм. В случае установки убираются приводные инструменты.

Платформа на 12 позиций 16х16 мм

Инструментальная платформа на 12 позиций токарных инструментов с оправками 16х16мм. В случае установки убираются приводные инструменты.

По желанию мы можем также сконструировать специальные инструментальные платформы под Ваши определённые задачи.

ПРИВОДНЫЕ ИНСТРУМЕНТЫ «OFFCENTER» (AWQ)

Для обработки в радиальном направлении мы стандартно используем приводные инструменты (AWQ – в переводе с немецкого Приводные Инструменты Радиальные) с 3 (серии В и С) и с 4 (серии D и Е) позициями. Для установки фрез мы разработали специальное решение, при котором оправка инструмента смещается относительно оси других. Таким образом, мы получаем возможность установки фрез диаметром до 40 мм без потери соседних позиций. Диаметр зажимной оправки составляет 34 мм. Для практически любого случая у нас есть подходящие инструменты.

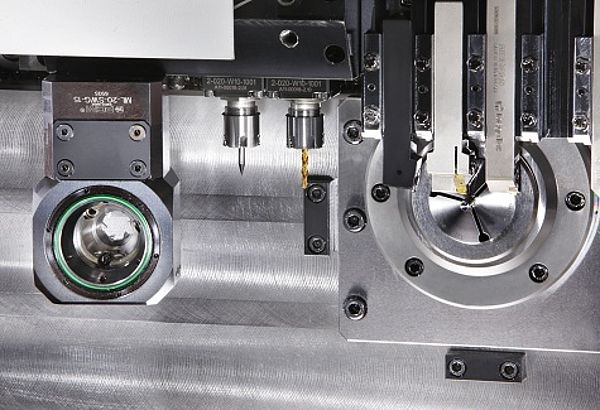

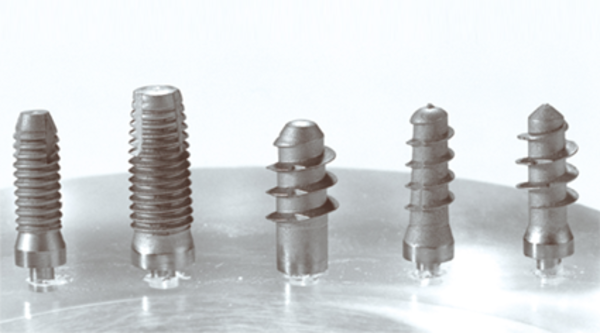

УСТРОЙСТВО ВИХРЕВОГО НАРЕЗАНИЯ РЕЗЬБ

Одно или двухзаходные, метрические или конические, правые или левые, внутренние или наружные – с помощью вихревого нарезания удаётся сформировать практически любой профиль резьбы. Нынешняя интеграция вихревой обработки в станки с ЧПУ позволяет обрабатывать довольно легко такие материалы, как нержавеющие и вязкие стали, а также титан и титановые сплавы. Резьба получается абсолютно без заусенцев при высочайшем качестве обработанной поверхности и соответствии требуемому профилю. По сравнению с такими методами формирования резьбы, как фрезерование или накатка, издержки намного меньше, т.к. обработка производится из цельного прутка без предварительной обточки.

Для вихревой обработки резьбы мы используем различные блоки:

Поперечное устройство для вихревого нарезания

Для вихревой обработки в главном шпинделе в основное время

Поперечное устройство для вихревого нарезания + 2 приводных инструмента

Для вихревой обработки в главном шпинделе в основное время с двумя дополнительными приводными инструментами

Устройство для вихревого нарезания, устанавливаемое на револьвере

Для вихревой обработки при использовании револьвера

Устройство для вихревого нарезания, устанавливаемое на платформе Y2

Для вихревой обработки в контршпинделе во вспомогательное время. Устройство содержит 2 дополнительных приводных инструмента